Стандарт распространяется на полимерные композиты, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания на усталость образцов с открытым отверстием при одноосном растяжении, сжатии или растяжении-сжатии.

- Главная

- О нас

- Справочная информация

- ГОСТ Р 57569-2017 КОМПОЗИТЫ ПОЛИМЕРНЫЕ

ГОСТ Р 57569-2017 КОМПОЗИТЫ ПОЛИМЕРНЫЕ

ГОСТ Р 57569-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод испытания на усталость образцов с открытым отверстием

Polymer composites. Test method for fatigue of samples with open hole

ОКС 83.120

Дата введения 2018-01-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Инновации будущего» совместно с Автономной некоммерческой организацией «Центр нормирования, стандартизации и классификации композитов» при участии Объединения юридических лиц «Союз производителей композитов» на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 «Композиты, конструкции и изделия из них»

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 августа 2017 г. N 781-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д7615/Д7615М-11* «Стандартная методика определения характеристики усталостной долговечности композитных ламинатов с полимерной матрицей» (ASTM D7615/D7615M-11 «Standard Practice for Open-Hole Fatigue Response of Polymer Matrix Composite Laminates», MOD) путем изменения его структуры для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими национальными и межгосударственными стандартами. Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации»**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии (www.gost.ru)

1. Область применения

Настоящий стандарт распространяется на полимерные композиты, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания на усталость образцов с открытым отверстием при одноосном растяжении, сжатии или растяжении-сжатии.

Примечание — См. ДА.1 (приложение ДА).

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 21616 Тензорезисторы. Общие технические условия

ГОСТ 23207 Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ 28841 Машины для испытания материалов на усталость. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ 33375 Композиты полимерные. Метод испытания на растяжение образцов с открытым отверстием

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56788 Композиты полимерные. Метод определения предела прочности на сжатие образцов ламинатов с открытым отверстием

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794 и ГОСТ 23207.

Примечание — См. ДА.2 (приложение ДА).

4. Сущность метода

Сущность метода состоит в испытании образца на многократное растяжение или сжатие, или растяжение-сжатие при заданных напряжении и частоте, при этом определяют жесткость и циклическую долговечность (число циклов напряжений, выдержанных нагруженным образцом до усталостного разрушения или до изменения жесткости).

Примечание — См. ДА.3 (приложение ДА).

5. Оборудование

5.1 Применяют оборудование по ГОСТ 33375 — для растягивающей нагрузки или по ГОСТ Р 56788 — для сжимающей или растягивающей-сжимающей нагрузки.

5.2 Применяемое оборудование должно соответствовать следующим дополнительным требованиям:

- испытательная машина должна соответствовать требованиям ГОСТ 28841;

- испытательная машина должна быть оборудована контролером, обеспечивающим контроль не менее одного раза за три цикла максимального и минимального напряжений цикла;

- номинальная база датчика деформации должна быть не менее 25 мм. Например, могут применяться тензорезисторы по ГОСТ 21616.

5.3 Термопара по ГОСТ 6616**, обеспечивающая измерение температуры образца с погрешностью ±0,5°С.

Примечание — См. ДА.4 (приложение ДА).

6. Подготовка к проведению испытаний

6.1 Если иное не установлено в нормативном документе или технической документации, количество образцов для определения усталости образцов с открытым отверстием определяют в зависимости от дисперсии результатов. Для построения кривой усталости используют от 12 до 24 образцов на разных уровнях напряжений (не менее трех).

6.2 Требования к изготовлению образцов, размеры, внешний вид образцов должны соответствовать ГОСТ 33375 — для растягивающей нагрузки или ГОСТ Р 56788 — для сжимающей или растягивающей-сжимающей нагрузки.

6.3 Кондиционирование образцов проводят по ГОСТ Р 56762 до достижения образцом равновесной влажности.

6.4 Проводят подготовку к проведению испытаний по ГОСТ 33375 — для растягивающей нагрузки или ГОСТ Р 56788 — для сжимающей или растягивающей-сжимающей нагрузки.

6.5 До проведения испытаний по согласованию с заинтересованными сторонами или в соответствии с нормативным документом или технической документацией определяют следующие параметры испытания:

- метод отбора образцов;

- максимальное и минимальное напряжения цикла для каждого испытания;

- коэффициент асимметрии цикла напряжений для каждого испытания;

- частота циклов;

- закон нагружения;

- текущее число циклов нагружения, после которого измеряют жесткость;

- метод измерения жесткости;

- максимальные и минимальные квазистатические напряжения при измерении жесткости;

- изменение жесткости, при которой испытание на усталость завершается;

- база испытаний, выраженная числом циклов.

Примечание — См. ДА.5 (приложение ДА).

7. Проведение испытаний

7.1 При испытании сжимающей или растягивающей-сжимающей нагрузкой помещают образец в приспособление для испытаний по ГОСТ Р 56788.

7.2 Крепят на образец термопару. Технологию ее крепления устанавливают в нормативном документе или технической документации, и она не должна влиять на характеристики композитного материала образца и результаты испытаний.

В ходе испытания следят за изменением температуры образца, которая зависит от частоты циклов нагружения и не должна превышать значения, установленного в нормативном документе или технической документации на изделие.

7.3 Устанавливают образец в захваты испытательной машины в соответствии с ГОСТ 33375 — для растягивающей нагрузки или ГОСТ Р 56788 — для сжимающей или растягивающей-сжимающей нагрузки.

7.4 Устанавливают на образец датчик деформации в соответствии с ГОСТ 33375 — для растягивающей нагрузки или ГОСТ Р 56788 — для сжимающей или растягивающей-сжимающей нагрузки.

7.5 Если для определения изменения жесткости используют данные о деформации в зависимости от нагрузки, проводят предварительное испытание образца квазистатической нагрузкой.

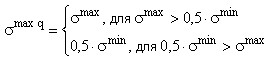

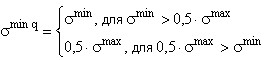

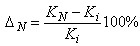

7.5.1 Максимальное квазистатическое напряжение σmax q, МПа, вычисляют по формуле (1)

где σmax — максимальное напряжение цикла, МПа;

σmin — минимальное напряжение цикла, МПа.

Минимальное квазистатическое напряжение σmin q, МПа, вычисляют по формуле (2)

7.5.2 При испытании на усталость при растяжении или растяжении-сжатии к образцу прикладывают квазистатическое напряжение, изменяющееся от нуля до σmax q и обратно до нуля.

При испытании на усталость при сжатии или растяжении-сжатии к образцу прикладывают квазистатическое напряжение, изменяющееся от нуля до σmin q и обратно до нуля.

Если иное не установлено в нормативном документе или технической документации, устанавливают скорость квазистатического нагружения таким образом, чтобы испытание длилось не менее 20-30 с.

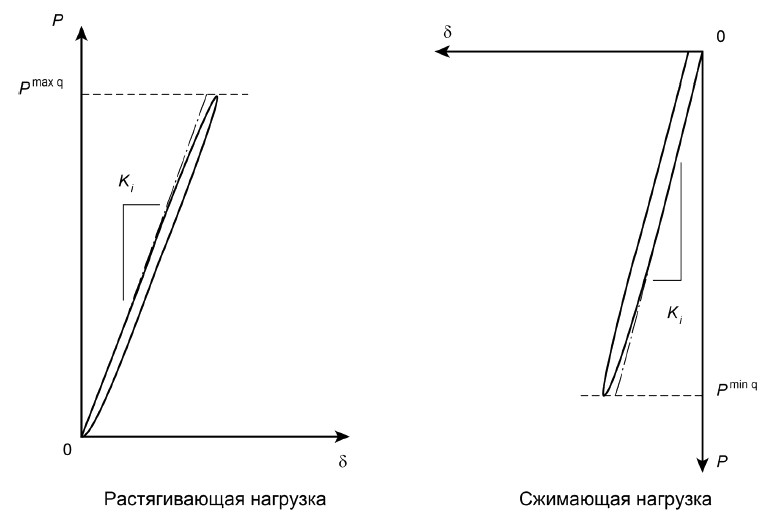

В ходе нагружения записывают значение деформации образца в зависимости от квазистатического напряжения. Значения записывают непрерывно или через регулярные интервалы так, чтобы при проведении испытания было записано не менее 50 значений. Строят график «напряжение (нагрузка) — деформация», как показано на рисунке 1.

7.6 Снимают с образца датчик деформации.

7.7 Испытание на усталость

7.7.1 Метода A (амплитудное нагружение)

Прикладывают к образцу квазистатическое напряжение до достижения среднего напряжения цикла, с которого начинается отсчет циклов, после чего проводят нагружение с заданной частотой цикла и амплитудой напряжений цикла.

В этом случае происходит переход от области начального нагружения до области требуемой нагрузки, с которой начинается отсчет циклов, что должно быть учтено в протоколе испытания.

P — нагрузка; δ — деформация; Pmax q — максимальная нагрузка при квазистатическом нагружении; Pmin q — минимальная нагрузка при квазистатическом нагружении; Ki — жесткость образца до испытания на усталость

Рисунок 1

7.7.2 Метод Б (прямое нагружение)

Нагружают образец с заданной частотой цикла и амплитудой напряжения цикла, при этом мгновенно прикладывают к образцу квазистатическую нагрузку.

В этом случае исключается переходный участок усталостного нагружения.

7.7.3 В ходе испытания контролируют максимальное и минимальное напряжения цикла и в случае необходимости корректируют прикладываемую нагрузку таким образом, чтобы максимальное и минимальное напряжения цикла не отклонялись от заданного более чем на 2%.

7.8 Измерение жесткости

7.8.1 Останавливают испытание на усталость после заданного числа циклов нагружения (см. 6.5).

7.8.2 Повторно затягивают болты приспособления для испытания (см. 7.1), в случае его использования.

7.8.3 Устанавливают на образец датчик деформации (см. 7.4).

7.8.4 Определяют изменение жесткости по 7.5.

7.8.5 Снимают с образца датчик деформации.

7.9 Возобновляют испытание на усталость в соответствии с выбранным методом (см. 7.7).

7.10 В ходе испытания на усталость записывают циклическую долговечность или значение жесткости, при котором испытание на усталость останавливают, и продолжительность испытаний.

7.11 По окончании испытания оценивают тип и местоположение разрушения (повреждения) образца в соответствии с ГОСТ 33375 — для растягивающей нагрузки или ГОСТ Р 56788 — для сжимающей или растягивающей-сжимающей нагрузки.

7.12 Если разрушение образцов происходит не в отверстиях или разрушение произошло вследствие дефекта образцов, результаты испытания не учитывают и проводят повторные испытания на новом образце.

Примечание — См. ДА.6 (приложение ДА).

8. Обработка результатов

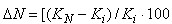

8.1 Размах напряжений цикла образца с открытым отверстием σohm, МПа, вычисляют по формуле (3)

где Pmax — максимальная нагрузка (нагрузка, соответствующая максимальному напряжению цикла), МПа;

A — площадь поперечного сечения образца в сечении брутто, мм.

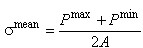

Среднее напряжение цикла образца с открытым отверстием σmean, МПа, вычисляют по формуле (4)

где Pmin — минимальная нагрузка (нагрузка, соответствующая минимальному напряжению цикла), МПа.

Амплитуду напряжений цикла образца с открытым отверстием σalt, МПа, вычисляют по формуле (5)

Результаты округляют до третьей значащей цифры.

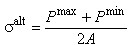

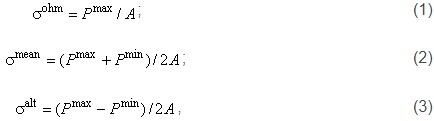

8.2 Строят график «напряжение (нагрузка) — деформация», как показано на рисунке 2.

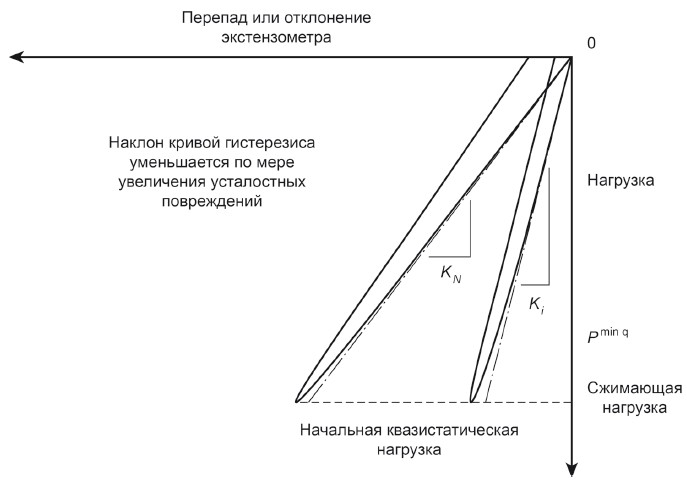

P — нагрузка; δ — деформация; Pmax q — максимальная нагрузка при квазистатическом нагружении; Pmin q — минимальная нагрузка при квазистатическом нагружении; Ki- жесткость образца до испытания на усталость; KN — жесткость образца после заданного числа циклов нагружения

Рисунок 2

Жесткость образца после заданного числа циклов нагружения KN, Н/мм, вычисляют по формуле (6)

где ΔP — приращение нагрузки при квазистатическом нагружении, МПа;

Δδ — приращение деформации при квазистатическом нагружении, мм.

Результат округляют до третьей значащей цифры.

Примечания

1 Приращение нагрузки при квазистатическом нагружении рассчитывают по двум значениям нагрузки, расположенным на прямолинейном участке графика «напряжение (нагрузка) — деформация».

2 Под прямолинейным участком понимают отклонение графика от аппроксимирующей прямой не более чем на 10%.

Изменение жесткости образца после заданного числа циклов нагружения ΔN, %, вычисляют по формуле (7)

8.3 Строят кривую усталости, характеризующую зависимость между максимальными напряжениями и циклической долговечностью.

Примечание — См. ДА.7 (приложение ДА).

9. Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- информацию, содержащуюся в протоколе испытаний по ГОСТ 33375 — для растягивающей нагрузки или ГОСТ Р 56788 — для сжимающей или растягивающей-сжимающей нагрузки;

- минимальное и максимальное напряжения цикла;

- коэффициент асимметрии цикла напряжений;

- частоту циклов;

- закон нагружения;

- переход от области начального нагружения до области требуемой нагрузки;

- случаи отклонения максимального и минимального напряжений цикла от заданного более чем на 2%;

- график зависимости напряжения от деформации или график зависимости жесткости от количества циклов;

- температуру образца во время испытания на усталость;

- циклическую долговечность, заданное изменение жесткости, после которого испытание на усталость останавливают, или продолжительность испытаний;

- остаточную прочность, при необходимости;

- тип разрушения образца. Если критерием разрушения образца является изменение жесткости, чрезмерная ползучесть, расслоение краев и т.д., об этом также делают отметку.

Примечание — См. ДА.8 (приложение ДА).

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1 Область действия

1.1 В настоящем методе приведены инструкции по изменению статических методов испытания на прочность при растяжении и сжатии образцов с открытым отверстием с целью определения усталостных характеристик композитных материалов, подвергаемых циклическим растягивающим или сжимающим усилиям или совместному воздействию обоих. Формы композитных материалов сводятся к композитным материалам с полимерной матрицей, армированным непрерывным волокном, у которых ламинат находится в симметричном и сбалансированном состоянии по отношению к направлению испытания. Номенклатура допустимых к испытанию ламинатов, а также их толщина, приведена в 8.2.

1.2 Настоящий метод является дополнением к методам испытания АСТМ Д5766/Д5766М и АСТМ Д6484/Д6484М и содержит положения по испытанию образцов при циклических нагрузках. Несколько важных параметров испытуемых образцов [например, коэффициент усталостной нагрузки (напряжения)] не входят в настоящую технологию однако повторяющиеся результаты подтверждают необходимость определения и включения в отчет этих параметров.

1.3 Применение настоящего метода сводится к испытуемым образцам, подвергаемым постоянной амплитудной одноосной нагрузке, т.е. когда оборудование управляется таким образом, что испытуемый образец подвергается воздействию повторяющихся циклов усилия (напряжения) постоянной амплитуды. Условное напряжение или приложенное усилие может использоваться в качестве усталостной переменной с постоянной амплитудой. Повторяющиеся нагрузки могут быть растягивающими, сжимающими или обратно направленными, в зависимости от используемого испытуемого образца и процедуры.

1.4 Значения, указанные в единицах Международной системы СИ или дюймах-фунтах, следует принимать за стандартные значения по отдельности. Значения, указанные в каждой системе, не являются точными эквивалентами; поэтому каждую систему следует применять независимо от другой системы. Комбинирование значений из двух систем может привести к несоответствию стандарту.

1.4.1 По тексту дюймы-фунты указаны в скобках.

1.5 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.1) и ГОСТ 1.5-2001 (пункт 3.7).

ДА.2

3.1 Определения — в АСТМ Д3878 указаны термины по высокомодульным волокнам и их композитам. В АСТМ Д883 указаны термины по пластмассам. В АСТМ Е6 указаны термины по механическим испытаниям. В АСТМ Е1823 указаны термины по усталости. В АСТМ Е456 и АСТМ Е177 указаны термины по статистике. В случае противоречия терминов АСТМ Д3878 имеет приоритет перед другими стандартами.

Примечание 1 — Если термин представляет собой физическую величину, то сразу после термина указываются его аналитические размеры (или буквенное обозначение) в виде основного размера, который указывается в квадратных скобках согласно стандартной системе обозначений АСТМ для основных размеров: [M] — масса, [L] — длина, [T] — время, [ϴ] - термодинамическая температура, [nd] — безразмерные величины. Использование этих символов сводится к аналитическим размерам при указании в квадратных скобках, т.к. символы могут иметь другие определения при использовании без скобок.

3.2 Определения терминов, характерных для настоящего стандарта:

3.2.1 нагрузка с постоянной амплитудой, n — при усталости, нагрузка, при которой все пиковые значения усилия (напряжения) являются одинаковыми и все минимальные значения усилия (напряжения) являются одинаковыми.

3.2.2 передача усталостной нагрузки, n — в начале усталостной нагрузки, количество циклов до момента достижения необходимого пикового и минимального значения усилия (напряжения).

3.2.3 усилие, P [MLT2], n — полное усилие, воздействующее на испытуемый образец.

3.2.4 коэффициент усилия (напряжения), R [nd], n — при усталостной нагрузке, отношение минимального приложенного усилия (напряжения) к максимальному приложенному усилию (напряжению).

3.2.5 частота, f [T1], n — при усталостной нагрузке, количество циклов приложенного усилия (напряжения) за 1 с (Гц).

3.2.6 номинальное значение, n — значение, существующее только номинально, применяемое к измеряемой величине для удобства обозначения. Для определения допустимого диапазона величины к номинальному значению применяют допуски.

3.2.7 пик, n — при усталостной нагрузке, явление, при котором знак первой производной усилия (напряжения) по времени изменяется с плюса на минус; точка максимального усилия (напряжения) при нагрузке с постоянной амплитудой.

3.2.8 остаточная прочность, [ML-1T-2], n — величина усилия (напряжения), необходимая для разрушения образца в условиях квазистатического нагружения после воздействия на образец усталостной нагрузки.

3.2.9 выброс, n — при усталости, верхнее предельное значение для количества циклов прилагаемого усилия.

3.2.10 спектральная нагрузка, n — при усталости, нагрузка, при которой пиковые значения усилия (напряжения) не являются одинаковыми или минимальные значения усилия (напряжения) не являются одинаковыми (также известна как нагрузка с переменной амплитудой или неравномерная нагрузка).

3.2.11 минимум, n — при усталостной нагрузке, явление, при котором знак первой производной усилия (напряжения) по времени изменяется с минуса на плюс; точка минимального усилия (напряжения) при нагрузке с постоянной амплитудой.

3.2.12 форма волны, n — форма колебания полной амплитуды усилия (напряжения) в зависимости от времени.

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.7) и ГОСТ 1.5-2001 (пункт 3.9).

ДА.3

4.1 Испытание образца с открытым отверстием при одноосной нагрузке выполняют в соответствии с АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М, но при усталостной нагрузке с постоянной амплитудой. Циклическое испытание образца в диапазоне между минимальным и максимальным осевыми усилиями (напряжениями) выполняют с указанной частотой. С выбранным циклическим интервалом жесткость образца определяют по кривой зависимости усилия от деформации, полученной при квазистатической нагрузке образца в цикле с одним растяжением, сжатием или растяжением и сжатием соответственно. Затем определяют количество циклов, при которых приложение усилия привело к разрушению (или при которых наблюдается определенное изменение жесткости образца) образца, подвергаемого воздействию определенного коэффициента усилия (напряжения) и величины напряжения.

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДА.4

7 Оборудование

7.1 Общее оборудование — Общее оборудование должно соответствовать конфигурации A АСТМ Д5766/Д5766М для усталостной нагрузки при растяжении, и методу A АСТМ Д6484/Д6484М для усталостной нагрузки при растяжении-сжатии и сжатии-сжатии. Используемый микрометр или калибр должен измерять диаметр отверстия до ±0,025 мм (±0,001 дюйма).

7.2 Испытательная установка — В дополнение к требованиям, указанным в АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М, испытательная установка должна соответствовать АСТМ Е467, а также следующим требованиям:

7.2.1 Приводной механизм и контроллер — Скорость передвижной головки должна регулироваться в условиях действия циклического усилия (напряжения). Приводной механизм и контроллер должны передавать постоянную форму волны нагрузки на образец. Важно снизить до минимума смещение усталостной нагрузки в сторону от максимальных и минимальных значений. Достижение точности имеет решающее значение для сбора достоверных данных по усталостной долговечности, т.к. небольшие погрешности при нагружении могут привести к значительным погрешностям в значениях усталостной долговечности. Рекомендуется, чтобы контроллер, используемый при испытании, был оборудован контроллером амплитуды, выполняющим функцию контроля усилий, применяемых при усталостном испытании, с минимальной частотой один раз за три цикла.

7.2.2 Индикатор усилия — Индикатор усилия должен соответствовать АСТМ Е4. Показатели усталостной прочности индикатора усилия должны превышать усилия, используемые при испытании. Кроме того по данной методике рекомендуется обеспечить соответствие АСТМ Е467 с целью динамического преобразования системы и проверки усилий, воздействующих на образец, с точностью до 1% фактических усилий.

7.2.3 Экстензометры — Базовая длина экстензометра должна быть 25 мм (1,0 дюйм). Экстензометры должны соответствовать требованиям к диапазону деформаций, указанным в АСТМ Е83 для класса В-1, и быть откалиброваны по этому диапазону в соответствии с АСТМ Е83. При заданной скорости испытания экстензометры не должны иметь инерционного момента.

7.2.4 Захваты — Согласно АСТМ Д5766/Д5766М для усталостной нагрузки при растяжении-растяжении или методу A АСТМ Д6484/Д6484М для усталостной нагрузки при растяжении-сжатии и сжатии-сжатии при усталостной нагрузке рекомендуется использовать гидравлические захваты. Захваты должны иметь достаточные показатели усталостной прочности для работы с усилиями, используемыми при испытании.

7.3 Опорное приспособление — Если сжимающие усилия применяют при усталостной нагрузке или квазистатической нагрузке с целью определения остаточной прочности или контроля жесткости образца, то для обеспечения устойчивости образца необходимо использовать опорное приспособление. Опорное приспособление должно соответствовать требованиям, установленным в АСТМ Д6484/Д6484М.

7.4 Термопары и приспособления для регистрации температуры должны выполнять считывание температуры образца с точностью до ±0,5°С (±1,0°F).

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.5

8 Отбор образцов и образцы для испытаний

8.1 Отбор образцов — Для сбора статистически значимых данных руководствуются методами, установленными в стандарте АСТМ Е122. На основании ряда выбранных испытаний получают набор статистически значимых данных для заданного материала, последовательности укладки, окружающей среды и условий нагрузки.

8.1.1 Размер выборки для S-N кривой — Рекомендованное минимальное количество образцов для сбора S-N данных приведено в таблице 1. Для сбора S-N данных рекомендуется использовать минимум три разных уровня усилия (напряжения). Дополнительные процедуры указаны в АСТМ Е439.

8.2 Геометрические параметры — В дополнение к требованиям, указанным в АСТМ Д5766/Д5766М и АСТМ Д6484/Д6484М, геометрия образца должна соответствовать следующим требованиям:

8.2.1 Последовательность укладки — Для максимального снижения вероятности начала расслаивания кромок предметом оценки последовательности укладки является наличие эффекта свободных кромок.

8.2.2 Конфигурация образца — Конфигурация испытуемого образца должна соответствовать конфигурации A АСТМ Д5766/Д5766М при нагрузке по типу растяжение-растяжение или АСТМ Д6484/Д6484М — при нагрузке по типу растяжение-сжатие и сжатие-сжатие.

8.3 Подготовка образца — Подготовка образцов должна выполняться согласно АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М. Необходимо особенно тщательно проверять, чтобы кромки образцов были без видимых дефектов по результатам внешнего осмотра. Наличие таких дефектов может привести к досрочному разрушению вследствие расслаивания кромок.

10 Приведение к требуемым условиям

10.1 Рекомендуемым состоянием перед испытанием является эффективная композиционная влажность при относительной удельной влажности согласно АСТМ Д5229/Д5229М; однако, если заказчик испытаний четко не определяет среду требуемых условий до проведения испытаний, то приведение к требуемым условиям не требуется и образцы можно испытывать без подготовки.

10.2 Если выполнено предварительное приведение образца в требуемое состояние до испытания, то данный процесс для включения указанных уровней воздействия внешних факторов и вытекающего из этого содержания влаги должен быть записан вместе с данными об испытании.

Таблица 1 — Количество образцов, необходимое для каждой S-N кривой

| Тип испытания | Минимальное количество образцов для испытания |

| Предварительное и опытное испытание | 6 |

| Доводочное испытание | 12 |

| Расчетные данные допустимых значений | 24 |

| Данные о надежности | 24 |

Примечание 3 — Термин «влага» в АСТМ Д5229/Д5229М подразумевает не только пар жидкости и его конденсат, но и саму жидкость в большом количестве, как и в случае погружения.

10.3 Если установленный процесс приведения образца в требуемое состояние не выполняется, то данный процесс должен быть внесен в отчет как «не приведенный к требуемым условиям», а содержание влаги как «неизвестное».

10.4 Поддержание условий проведения испытаний является важным для получения единства характеристик усталостной прочности, поскольку проведение испытаний в течение длительных периодов времени (дней или недель) является нередким. Для испытаний в автоматическом режиме желательно контролировать систему испытаний таким образом, чтобы непредвиденные изменения условий испытаний не привели к приостановке испытания. Следует записать условия проведения испытания на протяжении всего испытания.

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

ДА.6

11 Метод

11.1 Параметры, которые следует определить до проведения испытания:

11.1.1 Метод отбора образцов, тип и геометрические параметры образца, минимальные и максимальные испытательные усилия (напряжения) σmin и σmax для каждого испытания, коэффициент усилия (напряжения) для каждого испытания, частота проведения испытаний и форма волны усталостной нагрузки. С целью создания кривой усталости все образцы следует испытывать с одинаковой частотой и формой волны, за исключением случаев, когда создание кривой является предметом изучения при испытании.

11.1.2 Количество циклов усталости, при которых следует определять жесткость, метод измерения жесткости, квазистатические пиковые и минимальные усилия для измерения жесткости (при необходимости), степень жесткости, при которой усталостная нагрузка должна прекратиться, и циклы выброса (на кривой).

Примечание 4 — Кривые накопления усталостных повреждений имеют форму «S». Поэтому для получения характера накопления повреждений требуется большее количество точек измерения на начальных циклах и ближе к разрушению (последнее требует приблизительного расчета N при разрушении). Например, во время испытания при 2 миллионах циклических нагрузок жесткость можно проверить со следующими интервалами: N=1, 2, 5, 10, 20, 50, 100, 200, 500, 1000, 2000, 5000, 10000, 20000, 50000 и затем через каждые 100000 циклов. Последний интервал обычно является постоянным, и он должен быть на один порядок величины меньше, чем предполагаемая величина N при разрушении.

11.1.3 Все другие параметры внесены в АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М.

11.2 Общие указания

11.2.1 В отчете следует указывать любые отклонения от этих процедур, как преднамеренные, так и случайные.

11.2.2 Выполняют общие указания по приведению к требуемым условиям, измерению, очистке и сборке в соответствии с АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М.

11.3 Порядок проведения испытания

11.3.1 Установка образца в опорное приспособление — Если образец следует испытывать в условиях усталостной нагрузки на растяжение-сжатие или сжатие-сжатие, то для устойчивости образца следует использовать опорное приспособление в соответствии с тем, которое описано в АСТМ Д6484/Д6484М. Следует установить образец для испытания в опорное приспособление в соответствии с АСТМ Д6484/Д6484М.

11.3.2 Контроль температуры — Прикрепляют регистратор температуры таким образом, чтобы исключить воздействие на динамическую характеристику образца. Прибор можно прикрепить к образцу при помощи адгезива, ленты или пружинного зажима; при использовании пружинного зажима следует использовать изолирующий материал для изоляции регистратора температуры от пружинного зажима. Необходимо следить за температурой образца, а частоту следует сохранять на низком уровне для предотвращения значительных колебаний температуры, за исключением случаев, когда она представляет предмет исследования испытания. При выборе частот нагрузки рекомендуется соблюдать осторожность; высокие частоты циклов могут вызвать изменения температуры образца и свойств композита. В некоторых материальных системах изменение температуры на 10°С (18°F) показало значительное ухудшение свойств материала.

Примечание 5 — При испытании приведенного к установленным требованиям образца при повышенной температуре без контроля воздействия жидкости процент потерь влаги образца до завершения испытания можно оценить путем помещения в испытательную камеру приведенного к установленным требованиям технологического образца известного веса одновременно с помещением в камеру образца для испытаний. По окончании испытания технологический образец изымается из камеры, взвешивается, и процентная потеря веса вычисляется и вносится в отчет. Необходимо отметить, что потери влаги образца могут отличаться от потерь влаги технологического образца вследствие циклического нагрева образца, обусловленного нагрузкой.

11.3.3 Установка образца

В соответствии с конфигурацией A АСТМ Д5766/Д5766М или методом A АСТМ Д6484/Д6484М вставляют образец (для образцов без опорного приспособления) или приспособление (для образцов с опорным приспособлением) в испытательную установку.

Примечание 6 — Следует контролировать образец на возникновение проскальзывания или разрушения под воздействием захватов или приспособления. Если произойдет проскальзывание или разрушение, что приведет к преждевременному разрушению образца, то не следует вносить это в отчет в качестве верных данных.

11.3.4 Установка экстензометра — Если для измерения параметров деформации используют экстензометр, то его следует прикрепить к кромкам образца в соответствии с АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М.

11.3.5 Квазистатическая нагрузка — Если для определения снижения жесткости используют данные соотношения усилия и деформации, то следует выполнить начальный квазистатический нагрузочный цикл.

11.3.5.1 Квазистатические усилия — Квазистатические усилия растяжения и сжатия должны соответствовать σmax q и σmin q согласно 3.3.

11.3.5.2 Нагрузка — К образцам для изучения усталости при растяжении-растяжении и растяжении-сжатии прикладывают растягивающее усилие квазистатического характера, начиная от нулевого усилия до достижения соответствия усилия (напряжения) значению σmax q, затем возвращают нулевое усилие. К образцам для изучения усталости при растяжении-сжатии и сжатии прикладывают сжимающее усилие до достижения соответствия усилия (напряжения) значению σmin q, затем возвращают нулевое усилие. Во время квазистатического цикла усилия следует записывать усилие (напряжение) по отношению к отклонению поперечной головки и отклонению экстензометра. Кривые гистерезиса, подобные кривым на рисунке 1, необходимо изучать после графического представления зависимости усилия (напряжения) от отклонения. Квазистатическую нагрузку следует проводить при регулировке усилия с низкой скоростью нагрузки (такой, чтобы цикл гистерезиса завершился приблизительно за 20-30 с). Рекомендуемая частота регистрации составляет от 2 до 3 записей данных в секунду, а требуемый минимум — 50 точек измерения на цикл гистерезиса.

11.3.5.3 Отсоединение экстензометра

Отсоединяют экстензометр(ы) от образца до приложения усталостной нагрузки.

11.3.6 Усталостная нагрузка

11.3.6.1 Метод A (амплитудная нагрузка)

Настоящий метод передачи усилия образцу состоит из квазистатического повышения усилия до достижения необходимого среднего усилия (напряжения), другими словами заданного значения, и медленного увеличения амплитуды усилия (напряжения), другими словами предела измерения, до получения необходимых пиковых и минимальных значений. В этом методе передача усталостной нагрузки происходит до достижения необходимых пиковых и минимальных значений.

Рисунок 1 — Типичные графики зависимости растягивающего усилия от отклонения с изображением формы и параметров кривой гистерезиса

В отчет следует внести количество циклов нагрузки, соответствующее этой передаче.

11.3.6.2 Метод B (непосредственная нагрузка)

Настоящий метод передачи усилия образцу состоит из квазистатического повышения усилия до минимального или максимального усилия (напряжения) с последующим незамедлительным повторением циклов максимального и минимального усилий при помощи гаверсинусной формы волны (для которой минимальные значения будут не ниже величины минимального усилия). Этот метод исключает передачу усталостной нагрузки, связанную с амплитудной нагрузкой, и может применяться только с современными сигнальными генераторами и контроллерами.

11.3.6.3 Контроль усилия

Периодически следует контролировать пиковые и минимальные значения усилия по результатам передачи усилия усталости. При необходимости контроллер усилия следует настроить для достижения необходимой нагрузки. Вследствие изменений пластичности образца пиковым и минимальным значениям усилия свойственно смещение во время усталостной нагрузки. Записывают моменты, в которых нагрузка не находилась в пределах 2% заданных пиковых и минимальных значений.

11.4 Измерение жесткости

11.4.1 Остановка усталостной нагрузки

После выполнения заданного количества циклов усталостной нагрузки останавливают усталостную нагрузку и возвращают образец на нулевое усилие.

11.4.2 Подтяжка болтов приспособления

Если испытание образца проводилось в приспособлении, то следует выполнить подтяжку четырех болтов в соответствии с методом испытания АСТМ Д6484/Д6484М.

11.4.3 Повторное подсоединение экстензометра

Если экстензометр использовался для измерения параметров деформации, то его следует повторно подсоединить в соответствии с 11.3.4.

11.4.4 Квазистатическая нагрузка

Если для определения изменения жесткости используют данные зависимости усилия от деформации, то следует выполнить цикл квазистатической нагрузки согласно 11.3.5.

11.4.5 Отсоединение экстензометра

Если экстензометр использовался для измерения параметров деформации, то его следует отсоединить от образца до приложения усталостной нагрузки.

11.4.6 Возобновление усталостной нагрузки

Начинают прикладывать усталостные нагрузки повторно согласно 11.3.6.

11.5 Разрушение

Записывают количество циклов нагрузки, при которых произошел излом образца или другие установленные степени повреждения, или при выбросе (на кривой). Например, причиной излома могут быть удельные потери динамической жесткости, а не полное разрушение, в зависимости от цели, с которой проводилось испытание.

11.5.1 Типы разрушения

Записывают тип и место разрушения образца в соответствии с АСТМ Д5766/Д5766М для усталостной нагрузки при растяжении-растяжении или АСТМ Д6484/Д6484М для усталостной нагрузки при растяжении-сжатии и сжатии-сжатии.

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.8).

ДА.7

13.1 Геометрический расчет

Вычисляют отношение ширины образца к диаметру и отношение диаметра к толщине в соответствии с АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М. Следует записывать как номинальное отношение, вычисленное при помощи номинальных значений, так и фактическое отношение, вычисленное при помощи измеренных размеров.

13.2 Напряжения в открытом отверстии

Вычисляют максимальную величину циклического напряжения в открытом отверстии по формуле (1), среднее напряжение в открытом отверстии — по формуле (2) и знакопеременное напряжение в открытом отверстии — по формуле (3). Записывают результаты до трех значащих разрядов.

где σohm — максимальная величина циклического напряжения в открытом отверстии, МПа (фунты на квадратный дюйм);

σmean — среднее напряжение в открытом отверстии, МПа (фунты на квадратный дюйм);

σalt — знакопеременное напряжение в открытом отверстии, МПа (фунты на квадратный дюйм);

Pmax — наибольшее из абсолютных значений пиковых и минимальных значений усилия, Н (фунты-сила);

Pmin — наименьшее из абсолютных значений пиковых и минимальных значений усилия, Н (фунты-сила);

A — полная площадь поперечного сечения (без учета отверстия) = h·w, мм2 (квадратные дюймы).

13.3 Жесткость, характеристика зависимости усилия от деформации

Строят график зависимости усилия от отклонения поперечной головки или график зависимости усилия от экстензометра для создания кривых гистерезиса согласно рисункам 1 и 2. Для каждой группы данных при заданном интервале усталости вычисляют жесткость в направлении хорды между двумя точками удельного усилия на преимущественно прямолинейном участке кривой усилия/смещения по формуле (4) (см. рисунки 1 и 2).

Рисунок 2 — Типичные графики зависимости сжимающего усилия от отклонения с изображением формы и параметров кривой гистерезиса

Записывают результат до трех значимых разрядов. Смещение должно быть выражено средним значением обоих экстензометров в случае использования двух приборов. Записывают значение двух конечных точек. «Преимущественно прямолинейный» участок кривой усилия/смещения можно определять в качестве такого участка, который отклоняется от линейной аппроксимации прямой линии менее чем на 10%.

где KN — жесткость образца в направлении хорды после циклов усталости N, Н/мм (фунты-сила/дюймы);

ΔP- изменение усилия в пределах диапазона жесткости в направлении хорды при квазистатической нагрузке, Н (фунты-сила);

Δδ- изменение смещения поперечной головки или экстензометра в пределах диапазона жесткости в направлении хорды при квазистатической нагрузке, мм (дюймы).

Примечание 7 — Начальный участок кривой усилия/смещения обычно имеет существенные изменения зависимости усилия/смещения вследствие расположения образца в пределах захватов или испытательного приспособления. Точки жесткости в направлении хорды следует определять после угасания этой характеристики. Вследствие этих изменений зачастую более практично использовать конечные точки усилия для определения жесткости в направлении хорды. «Преимущественно прямолинейный» участок кривой усилия/смещения можно определять в качестве такого участка, который отклоняется от линейной аппроксимации прямой линии менее чем на 10%.

Затем процентное изменение жесткости на каждом заданном интервале усталости вычисляют по формуле (5).

где ΔN — изменение жесткости в направлении хорды после циклов усталости N, %;

KN — жесткость образца в направлении хорды после циклов усталости N, Н/мм (фунты-сила/дюймы);

Ki- жесткость образца в направлении хорды до циклов усталости, Н/мм (фунты-сила/дюймы).

Примечание 8 — Для образцов для испытания на усталость при растяжении-сжатии жесткость, вычисленную по квазистатической нагрузке при растяжении и сжатии, следует рассматривать отдельно, как показано на рисунках 1 и 2.

13.4 Распределение усталостной долговечности

13.4.1 Логарифмически нормальное распределение

Использование логарифмически нормального распределения приведено в АСТМ Е739 по представлению усталостной долговечности при постоянной амплитуде нагрузки.

13.4.2 Распределение Вейбулла

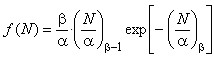

Двухпараметрическое распределение Вейбулла обычно используют для усталостной долговечности при постоянной амплитуде нагрузки. Функция плотности для двухпараметрического распределения Вейбулла для усталостной долговечности можно выразить следующим образом (6):

Функцию накопления распределения Вейбулла для усталостной долговечности можно представить следующим образом (7):

Метод определения вероятностной шкалы Вейбулла и параметров формы и является методом максимального правдоподобия (2).

13.5 Кривая S-N — В соответствии с описанием в АСТМ Е739.

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.9).

ДА.8

14 Отчет

14.1 Отчет должен включать все соответствующие параметры в соответствии с конфигурацией A АСТМ Д5766/Д5766М для усталостной нагрузки при растяжении-растяжении или методом A АСТМ Д6484/Д6484М для усталостной нагрузки при растяжении-сжатии и сжатии-сжатии, используя АСТМ Е1309 и АСТМ Е1434.

14.2 Кроме того отчет должен включать следующую информацию или ссылки на другую документацию, содержащую эту информацию, в полном объеме (заказчик несет ответственность за указание пунктов, подконтрольных назначенной испытательной лаборатории, например, в отношении характеристик материала или групп технологических параметров):

14.2.1 Статус изменения или дата издания настоящего стандарта.

14.2.2 Любые отклонения от настоящего метода испытания, аномалии, замеченные во время испытания, или проблемы с оборудованием, происходящие во время испытания.

14.2.3 Описание нагрузки с указанием минимальных и максимальных испытательных усилий, соотношения усилий, частоты, формы волны, среднего количества циклов передачи усталостной нагрузки и случаи, при которых нагрузка не находилась в пределах 2% заданных пиковых и минимальных значений.

14.2.4 Зависимость жесткости от циклов усталости, зависимость «усилие — отклонение» (при необходимости). Типичная характеристика зависимости жесткости от циклов усталости показана на рисунке 3.

14.2.5 Температура образца согласно 11.3.2.

14.2.6 Количество циклов до разрушения, установленное изменение жесткости или выброс (на кривой).

14.2.7 Остаточная прочность, если указана заказчиком испытания.

14.2.8 Типы разрушения образца. Если используется фактор разрушения, такой как изменение жесткости, чрезмерная ползучесть, краевое расслаивание и т.п., то это следует указать.

Примечание — Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.10).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

3.3 Условные обозначения:

A — площадь поперечного сечения образца;

K — жесткость образца в направлении хорды, P/δ;

Ki — жесткость образца в направлении хорды до циклов усталости;

KN — жесткость образца в направлении хорды после циклов усталости N;

D — диаметр отверстия образца;

h — толщина образца;

N — количество циклов нагрузки с постоянной амплитудой;

ΔN — изменение жесткости в направлении хорды после циклов усталости N;

P — усилие, приложенное к образцу;

Pmax q — пиковое усилие при квазистатической нагрузке для измерения жесткости;

Pmin q — минимальное усилие при квазистатической нагрузке для измерения жесткости;

w — ширина образца;

δ — перемещение поперечной головки или экстензометра;

σalt — знакопеременное напряжение на образец с открытым отверстием при усталостной нагрузке;

σohm — максимальная величина циклического напряжения на образец с открытым отверстием, заданная большим из абсолютных значений σmax и σmin;

σmax — значение напряжения, соответствующее пиковому значению усилия (напряжения) при нагрузке с постоянной амплитудой;

σmax q — значение напряжения, соответствующее пиковому значению усилия (напряжения) при квазистатической нагрузке для измерения жесткости; задается большим из абсолютных значений σmax и 0,5 * σmin;

σmean — среднее нормальное напряжение при усталостной нагрузке;

σmin — значение напряжения, соответствующее минимальному значению усилия (напряжения) при нагрузке с постоянной амплитудой;

σmin — значение напряжения, соответствующее минимальному значению усилия (напряжения) при квазистатической нагрузке для измерения жесткости; задается большим из абсолютных значений σmin и 0,5 * σmax.

ДБ.2

5 Значимость и применение

5.1 В настоящем методе приведены дополнительные инструкции по использованию методов испытания АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М с целью получения данных об усталостной долговечности для спецификации материала, исследования и разработки, расчетных допущений материала, а также обеспечения качества. Первым получаемым параметром является усталостная долговечность испытуемого образца при определенной нагрузке и условиях окружающей среды. Повторные испытания могут быть проведены для определения распределения усталостной долговечности для конкретных видов материалов, последовательности укладки ламината, окружающей среды и условий нагрузки. Руководство по статистическому анализу усталостных характеристик, например определению линеаризованных кривых зависимости между напряжением и долговечностью (S-N) можно найти в стандарте АСТМ Е739.

5.2 Настоящий метод можно использовать для изучения усталостных разрушений композитных образцов (с открытым отверстием) с полимерной матрицей, таких как микроскопические трещины, волокнистые изломы или расслаивания. Изменение прочности, связанное с усталостным разрушением, можно определить путем прерывающейся циклической нагрузки с целью получения статической прочности в соответствии с АСТМ Д5766/Д5766М или АСТМ Д6484/Д6484М.

Примечание 2 — Настоящий метод можно использовать в качестве руководства при нагрузке с переменной амплитудой. Данная информация может быть полезной для понимания усталостных характеристик композитных структур в условиях спектральной нагрузки, однако эта тема не рассматривается в настоящем стандарте.

5.3 Факторы, оказывающие влияние на характеристику усталостной долговечности, которые, следовательно, должны быть внесены в отчет, включают: материал, методы изготовления материала, точность сборки, последовательность укладки ламината, общую толщину, геометрические размеры образца, подготовку образца (особенно отверстия), обработку образца, условия проведения испытания, тип опорного приспособления, центрирование и крепление образца, частоту испытания, коэффициент усилия (напряжения), величину нормального напряжения, пористость, а также объемный процент армирующего материала. Полученные свойства включают следующее:

5.3.1 Кривые зависимости жесткости образца от усталостной долговечности для выбранных нормальных значений напряжения.

5.3.2 Кривые зависимости нормального напряжения от жесткости образца при выбранных циклических интервалах.

5.3.3 Кривые зависимости нормального напряжения от усталостной долговечности для выбранных значений коэффициента напряжения.

ДБ.3

6 Взаимосвязанные условия

6.1 Коэффициент усилия (напряжения)

Результаты, которые зависят от коэффициентов усилия (напряжения), при которых проводятся испытания. Как показывает опыт, коэффициенты обратного усилия (растяжение-сжатие) имеют критическое значение для усталостных разрушений образцов с открытым отверстием, при этом самым критическим коэффициентом усилия является коэффициент со знакопеременной нагрузкой по типу растяжение-сжатие (R=-1).

6.2 Частота нагрузки

Результаты, которые зависят от частоты нагрузки, с которой проводится испытание. Высокая частота циклов может вызвать нагревание образца, что может привести к колебаниям температуры образца и свойств композитного материала, как указано в 11.3.2. Необходимо следить за температурой образца, а частоту следует сохранять на низком уровне для предотвращения значительных колебаний температуры, за исключением случаев, когда она представляет предмет исследования испытания. Например, отмечено успешное применение частоты нагружения до 5 Гц. Как правило, не рекомендуется изменение циклической частоты в ходе испытания, т.к. используемая частота может повлиять на характеристику и итоговую термическую историю.

6.3 Условия окружающей среды

Результаты, которые зависят от условий окружающей среды, при которых проводятся испытания. Ламинаты, испытуемые в разных условиях окружающей среды, могут иметь существенные отличия по прочности и характеру разрушения. Опыт показывает, что повышенная температура, влажная окружающая среда, как правило, имеют критическое значение для усталостных разрушений образцов с открытым отверстием (1). Однако оценка критических окружающих условий должна проводиться отдельно для каждой системы материалов, последовательности укладки и условий нагружения при испытании.

6.4 Метод измерения жесткости

Результаты, которые зависят от метода, используемого для контроля жесткости образца. Данные о зависимости усилия от деформации указывают на изменение жесткости образца вследствие разрушения. Однако на точность таких измерений влияют такие факторы, как точность индикатора деформации, сигнал/шум, расчетная длина и проскальзывание экстензометра, место расположения экстензометра, скольжение захватов, а также жесткость нагрузочной рамы (для данных отклонения поперечной головки) и т.д.

6.5 Подготовка отверстия

Результаты, которые зависят от операций по подготовке отверстия.

6.6 Другое

Дополнительные источники потенциальных данных приведены в АСТМ Д5766/Д5766М или АСТМ Д6484/ Д6484М.

ДБ.4

9 Калибровка

9.1 Точность всего измерительного оборудования должна быть подтверждена сертификатами о калибровке, действительными на момент использования оборудования

ДБ.5

12 Оценка

Усталостные характеристики не следует вычислять для образцов, которые разрушаются в месте видимого дефекта, за исключением случаев, когда такой дефект является предметом исследования. Повторным испытаниям подлежат все образцы, для которых не вычислены значения.

Значительная часть изломов в совокупности выборки, происходящая далеко от центрального отверстия, является причиной для повторной проверки средств приложения усилия к материалу. Рассматриваемые факторы должны включать расположение образца, расположение приспособления (при его использовании), давление захвата, расположение захвата, расстояние между половинками приспособления, изменение толщины образца и неровную обработку концов образца.

ДБ.6

15 Точность и погрешность

15.1 Точность

Данные, необходимые для разработки положения о точности, отсутствуют для настоящего метода испытания.

15.2 Погрешность

Для настоящего метода испытания погрешность не может быть определена, поскольку не существует соответствующего эталонного стандарта.

Приложение ДВ

(справочное)

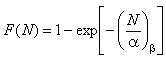

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1